联盟观点

【研氢】阴离子交换膜电解水制氢技术前沿及趋势分析

发布时间:2025/12/18 09:25 来源:中国氢能联盟

近日,由中国氢能联盟研究院编制,依托“氢界”氢能产业大数据平台的《氢能产业观察》2025年9月刊正式上线。

作为本期的重点专题产业报告之一,《阴离子交换膜电解水制氢技术前沿及趋势分析》全面介绍了阴离子交换膜电解水制氢(AEM)技术的关键材料与工作原理,对其技术与产业发展情况、存在的问题进行深入分析梳理,并针对性地提出开展工作的建议,对我国相关技术研究和产业发展具有重要的参考价值。

阴离子交换膜电解水制氢(AEM)作为一种新兴绿色制氢技术,因同时具备碱性电解水制氢的低成本与质子交换膜电解水制氢的高动态响应特点在近年来受到业界广泛关注,国内外企业正加速开展相关业务布局,并在技术突破与商业化应用方面取得显著进展。

关键材料与工作原理

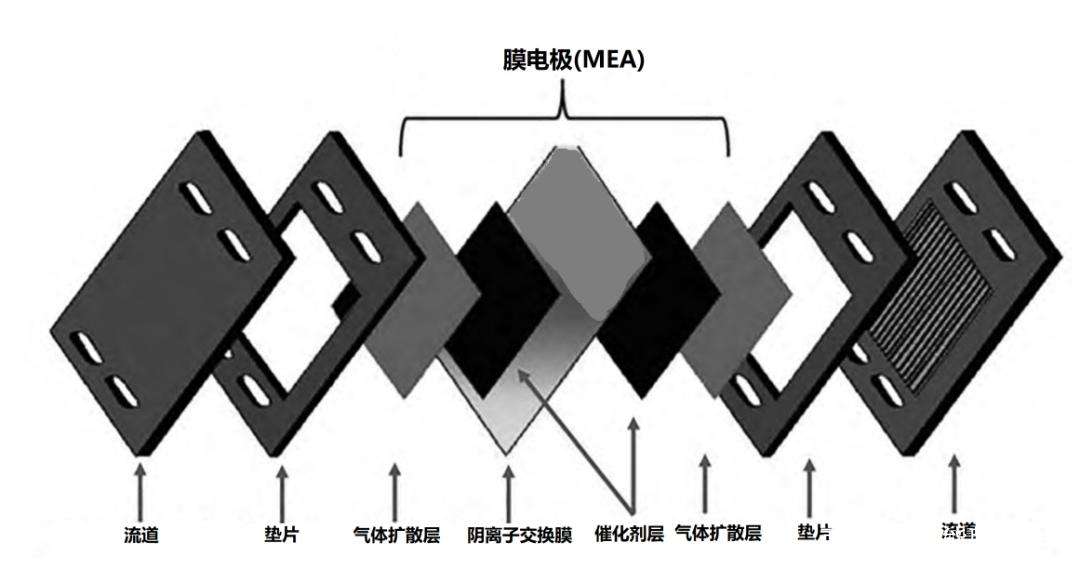

阴离子交换膜电解槽(AEME)组件包括膜电极、双极板和端板。其中,膜电极是AEME的核心,主要由阴离子交换膜、催化剂层、气体扩散层组成。从功能上看,阴离子膜交换膜的作用是将氢氧根从阴极传导到阳极,同时阻隔气体和电子在电极间直接传递;阳极催化剂和阴极催化剂分别发生催化析氧(OER)和析氢(HER)反应;气体扩散层(即碳纸/碳布)用于确保反应气体和产物高效传输;双极板负责提供电流传导、气体分配和机械支撑,通过流场结构设计可优化传质与气体释放,提高整体效率。从所用材料上看,阴离子交换膜通常为季铵离子交换膜;阳极和阴极电极材料为过渡金属基电催化剂,如镍(Ni)和镍—铁—钴(Ni-Fe-Co)合金;阳极和阴极气体扩散层通常采用泡沫镍或多孔镍网和碳布;双极板和端板分别采用不锈钢和镀镍不锈钢隔板。根据是否需要碱性电解质,目前国际上AEME研发方向主要分为碱性电解质系统和纯水系统。

图1丨 AEME电解槽结构示意

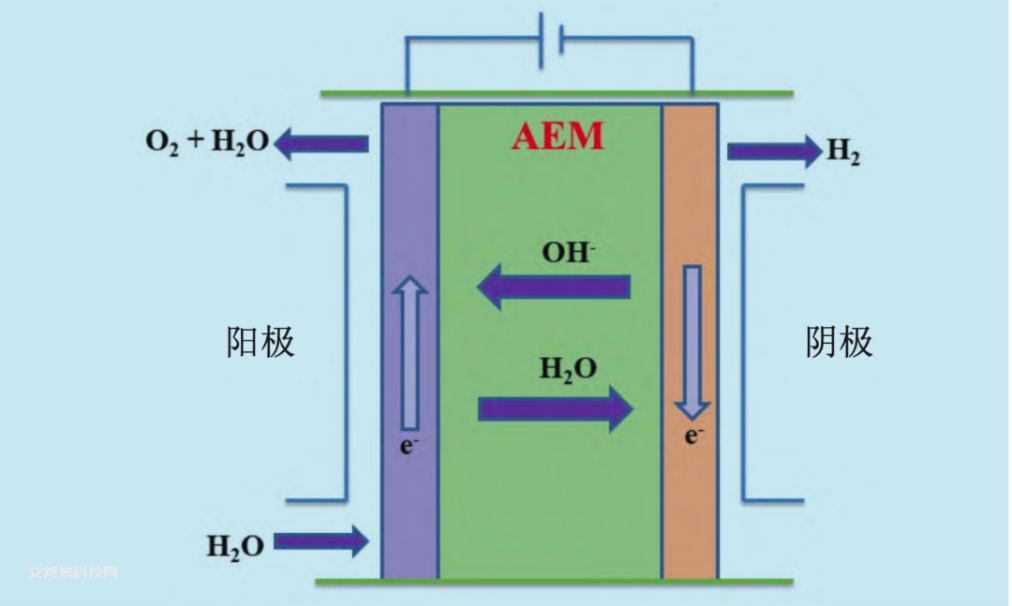

AEME发生电解反应时,通过添加两个电子,阴极侧水分子被还原成氢和氢氧根离子。氢从阴极表面释放出来,氢氧根离子在阳极的正电荷吸引下通过离子交换膜扩散到阳极一侧,而电子则通过外电路传输到阳极。在阳极侧,氢氧根离子通过失去电子重新结合成水分子和氧,产生的氧从阳极释放出来。

图2丨 AEME电解原理

技术与产业发展情况

技术方面

全球AEME整体技术成熟度偏低,我国尚处于跟跑阶段。根据国际能源署温室气体研发与开发计划机构(IEAGHG)研究显示,当前AEME技术成熟度等级(TRL)仅为6,远低于碱性电解水制氢和质子交换膜电解水制氢技术(TRL均为9),以及固体氧化物电解制氢技术(TRL 7-8)。根据2025年发布的《中国氢能技术发展路线图研究》,我国AEME整体处于跟跑阶段,预计可实现规模化推广应用需10~15年技术攻关。较低的技术成熟度导致当前国内外AEME成本较高,规模化降本需求较大。根据IEAGHG,目前针对小型系统,德国Enapter报价约为1,000欧元/千瓦;根据国能氢创统计,目前我国共涉及7次AEME招标(不含撤销项目),累计招标规模仅为1.8兆瓦,平均中标价1.38万元/千瓦。根据美国能源部数据,至2025年与2035年,碱性电解质系统和纯水系统的AEME电堆预计成本将分别达到87美元/千瓦、110美元/千瓦(基于年产能300兆瓦)与143美元/千瓦、116美元/千瓦(基于年产能600兆瓦)。

我国在AEME催化剂性能、系统集成技术方面处于并跑阶段,在膜材料方面仍有较大追赶空间。催化剂方面,我国已率先实现镍基催化剂规模化应用,如北京未来氢能开发的阴极催化剂及电极在200毫安/平方厘米电流密度下实现70毫伏过电位,阳极电极实现263毫伏过电位;上海济平新能源50%铂镍催化剂在800毫安/平方厘米电流密度下可产生1.69伏电压。系统集成方面,包括稳石氢能、亿纬氢能、宿迁绿能氢创等国内企业均推出兆瓦级AEME产品。然而,在膜材料寿命方面,国内企业发布的阴离子交换膜测试寿命普遍在5,000小时以内,国外如加拿大Ionomr Innovations在80℃、1M氢氧化钾(KOH)条件下寿命超过1万小时;美国Dioxide Materials在1M KOH中可实现寿命达1.2万小时。

表1丨国内外典型AEME产品及关键指标

市场方面

目前全球AEME市场领头企业为德国ENAPTER,美国EVOLOH、加拿大CIPHER NEUTRON等持续布局,我国AEME布局提速。从产能看,德国ENAPTER当前年产能20—30兆瓦,主要布局在意大利,并在德国(300兆瓦/年)与中国(50兆瓦/年)积极扩建产能;美国EVOLOH目标2025年实现年产3.75吉瓦电解槽堆栈。根据国能氢创数据,我国自2023年至今已有30余款AEME产品下线发布,主要企业包括深圳稳石氢能、惠州亿纬氢能、上海氢鸾科技等,其中稳石氢能300兆瓦AEME电解槽生产线已落地安徽合肥。

AEME核心材料正步入规模化突破阶段。德国赢创阴离子交换膜工厂预计2025年底投产,其产量将满足2.5吉瓦电解槽生产需求;嘉膜科技自主建设的吉瓦级阴离子交换膜连续化卷对卷产线已建成,最大宽幅可达75厘米,最大年产能达6万平米;武汉立膜科技与北京清玮膜科技分别在江苏徐州与北京大兴建成年产万平米阴离子交换膜材料生产线。其他材料方面,未来氢能制氢用催化剂、阳极电极、阴极电极等关键材料产线扩产项目已备案,预计将实现公斤级/天催化剂与5万平米/年阴阳极电极半自动化生产。

AEME当前主要用于交通、工业等领域。交通领域,德国ENAPTER于2023年7月为日本东京天然气公司所属SENJU加氢站交付30台AEM EL 2.1电解槽,主要用于加氢站现场制氢;南网储能公司基于AEME的兆瓦级制加氢一体化示范站建设项目于2024年底启动。工业领域,德国ENAPTER兆瓦级AEM Nexus电解槽于2024年3月交付意大利F.i.l.m.s Spa用于金属加工;亿纬氢能50千瓦AEME于2024年5月交付湖北金泉,主要用于锂电池回收后金属还原提取;上海氢鸾科技200千瓦AEME于2025年7月发往新疆哈密,用于绿氢耦合煤焦油固定床加氢中试。此外,加拿大CIPHER NEUTRON于2024年7月获得西蒙弗雷泽大学两台250千瓦AEME订单,旨在推进AEME技术研发和应用。

存在问题

耐久性与长期性能稳定性不足

AEME的耐久性与长期稳定性仍然是制约其大规模应用的核心瓶颈之一。首先,膜材料在高碱性、高温等工况下的化学稳定性仍存在不足,导致聚合物主链或端基逐步降解、离子交换位点消耗以及自由基攻击的累积,进而降低离子传导性并削弱机械强度,最终表现为漏液、膜裂、短路甚至系统失效等风险。其次,膜与催化层、扩散层和双极板之间的界面黏附性及化学兼容性不足,容易在电解过程中产生界面微裂纹、脱层或催化剂脱落等现象,这些都将导致局部电化学活性下降、气体体积变化导致的应力集中及电化学阻抗上升。再次,碱性条件下的自由基降解、污染物累积以及膜–催化剂界面的腐蚀性耦合效应,往往呈现出非线性退化行为,给寿命预测带来挑战。最后,热管理、气体/液体分离、催化剂失活与扩散层污染等二级效应会叠加放大耐久性下降路径。

市场规模不足与供应链瓶颈

AEME的推广规模受核心材料供给不足和市场验证不充分等多因素制约。除技术成熟度之外,膜材料、催化剂、扩散层及双极板等关键零部件在成本、生产规模与供应稳定性方面尚未达到商业化水平。具体表现为膜材料在制备成本与工艺复杂度较高,市场上规模化生产能力有限,且产品的一致性和成本控制能力有待提升,较为依赖少数企业自研自用。与此同时,制氢项目业主对于AEME的应用仍处于试点示范阶段,目前主要依托规模化碱性电解槽制氢配套小规模AEME进行混联制氢实证验证,导致AEME系统还普遍缺乏长期性、规模化运行数据支撑,其作为主导制氢技术在规模化可再生能源制氢项目落地应用仍需要时间。

标准化与测试能力不足

标准化不足与测试能力薄弱是影响AEME从研究阶段走向产业化的重要障碍之一。AEME仍存在测试方法缺失和行业规范空白两方面挑战。AEME长期缺乏统一的材料、器件到系统的性能测试和评估标准,导致不同产品性能难以直接比较,阻碍技术选型的透明度和可信度,且现有测试规范往往集中在单一指标(如离子传导率、初始耐久性等),对系统级表现的耦合响应覆盖不足,无法充分预测长期运行中的能效衰减、污染积累、界面稳定性及安全性等综合性问题。同时,尽管我国首个AEME国家标准于2025年10月立项,实现了该领域国家标准“零的突破”,但此前相关标准体系尚未建立,滞缓了相关技术推广进程和产业规模化发展节奏。

发展建议

针对以上发展挑战,建议从以下几方面开展工作:

(一)加强产学研合作,提升膜材料、界面材料以及系统耐久性,提升运行可靠性。材料层面,开展高稳定性骨架结构、端基改性以及可控降解路径的设计,发展耐碱、耐氧化及耐温的AEM聚合物,以及低成本、易加工的共聚物/共混体系以提升整体耐久性。界面工程方面,探索纳米尺度界面改性、无机–有机复合催化层以及自修复/可替换结构的界面设计,降低界面疲劳与裂纹扩展的风险。推动系统级热管理与污染控制策略,例如改进气体分离、水处理和膜-催化剂耦合设计,以减缓热应力与污染导致的性能衰退。

(二)加强材料创新与产业协同,通过跨企业、高校和研究机构建立产业链实证合作,解决核心材料的供需矛盾和技术验证问题。建立应用场景导向的市场化路径,聚焦对绿氢需求高、对碳减排要求严格的行业,通过合理政策引导与财政激励,推动AEME的规模化、创新性示范应用,逐步提升AEME技术市场信任度。强化核心材料、零部件与产业化项目的供需精准对接,集成材料性能参数、产能数据及下游需求,实现技术迭代与产能协同。不断强化供应链韧性与价格稳定性,通过长期采购协议、区域化生产布局和多元化材料来源加快核心材料成本价格下降。

(三)构建统一的AEME性能评估体系和开放性测试平台,覆盖膜材料、催化层、界面、系统能效、热管理和安全性等多维指标评价能力。建立覆盖多层级、多维度的技术性能评估框架,并搭建开放共享的第三方测试平台,构建数据驱动的测试数据库,结合机器学习方法等,建立集性能实证、寿命预测与故障诊断于一体的检测工具体系,帮助研发制造企业和行业获取可靠的技术数据,支撑工程决策。加强国际标准化协作,推动互认与认证体系完善工作,缩短AEME技术国际市场进入周期。